© 2011 bodyguardsonline.com

Телохранитель, личная охрана, обучение и подготовка.

Телохранители - профессионалы, обеспечивающие личную безопасность клиента.

Bodyguards

Популярное

Вот вы всё говорите: «В США круто, там можно любого постороннего в своём доме застрелить! Вторая поправка к конституции гарантирует гражданину это право! Ах, как было бы хорошо, если бы нам такое же разрешили!» и всё в том же духе. Дескать, любой американец хотя бы раз в жизни с ружьём в руках оборонялся от толпы вооруженных бандитов на пороге своего дома. А между тем, на деле чаще случаются ситуации, противоположные тому, что напридумывали себе наши граждане. Например, один известный инструктор по стрельбе однажды обнаружил дома грабителей, и…

Вот вы всё говорите: «В США круто, там можно любого постороннего в своём доме застрелить! Вторая поправка к конституции гарантирует гражданину это право! Ах, как было бы хорошо, если бы нам такое же разрешили!» и всё в том же духе. Дескать, любой американец хотя бы раз в жизни с ружьём в руках оборонялся от толпы вооруженных бандитов на пороге своего дома. А между тем, на деле чаще случаются ситуации, противоположные тому, что напридумывали себе наши граждане. Например, один известный инструктор по стрельбе однажды обнаружил дома грабителей, и…

На многие виды охотничьих животных гораздо эффективнее и удобнее вести охоту из различного вида укрытий. Обычно их располагают над поверхностью земли на определенной высоте. Такие укрытия принято называть лабазами. Еще их называют засидками. В данной статье расскажем, что такое лабаз, каких видов он бывает.

На многие виды охотничьих животных гораздо эффективнее и удобнее вести охоту из различного вида укрытий. Обычно их располагают над поверхностью земли на определенной высоте. Такие укрытия принято называть лабазами. Еще их называют засидками. В данной статье расскажем, что такое лабаз, каких видов он бывает.

Телохранитель

В стрелково-оружейном сленге языке есть очень ёмкая аббревиатура BUIS, означающая Back Up Iron Sights, что по нашему будет «запасные механические прицельные приспособления». Этот термин применяется, когда стрелок дополнительно устанавливает на оружие целик и мушку при уже установленном оптическом прицеле, на одной линии с оным или под углом в 45°, на случай выхода из строя оптики. О целесообразности такого подхода — следующая статья.

В стрелково-оружейном сленге языке есть очень ёмкая аббревиатура BUIS, означающая Back Up Iron Sights, что по нашему будет «запасные механические прицельные приспособления». Этот термин применяется, когда стрелок дополнительно устанавливает на оружие целик и мушку при уже установленном оптическом прицеле, на одной линии с оным или под углом в 45°, на случай выхода из строя оптики. О целесообразности такого подхода — следующая статья.

Мелкокалиберные ружья, которые в простонародье принято называть мелкашками, используются охотниками на протяжении нескольких десятилетий. Такой успех был вызван благодаря ряду положительных сторон, которыми славится мелкашка: тихий выстрел, хорошая убойная сила, небольшая отдача и относительно невысокая цена. Но можно ли использовать такое оружие для охотничьего промысла? В нашей статье мы постараемся ответить на этот вопрос, а также расскажем все особенности охоты с мелкашкой глазами владельца.

Мелкокалиберные ружья, которые в простонародье принято называть мелкашками, используются охотниками на протяжении нескольких десятилетий. Такой успех был вызван благодаря ряду положительных сторон, которыми славится мелкашка: тихий выстрел, хорошая убойная сила, небольшая отдача и относительно невысокая цена. Но можно ли использовать такое оружие для охотничьего промысла? В нашей статье мы постараемся ответить на этот вопрос, а также расскажем все особенности охоты с мелкашкой глазами владельца.

Мультитул Gerber Multi-Tool Multi-Plier 600 (Gerber Multi-Plier 600), история которого берет свое начало еще в 1998 году, является одним самых широко известных изделий в ассортименте американской торговой марки Gerber Gear. И спустя почти 23 года с момента запуска в производство, данная модель по-прежнему на прилавках и продолжает пользоваться популярностью, в том числе, и в качестве стандартизированного элемента вещевого обеспечения в странах НАТО (NSN 5110-01-394-6249).

Мультитул Gerber Multi-Tool Multi-Plier 600 (Gerber Multi-Plier 600), история которого берет свое начало еще в 1998 году, является одним самых широко известных изделий в ассортименте американской торговой марки Gerber Gear. И спустя почти 23 года с момента запуска в производство, данная модель по-прежнему на прилавках и продолжает пользоваться популярностью, в том числе, и в качестве стандартизированного элемента вещевого обеспечения в странах НАТО (NSN 5110-01-394-6249).

Облако тегов

droptec | Navaja | ключи | Ялта 2012 | вырубить | залом | English | PepperBall TCP | безопасность на отдыхе | боевого ножа | взрывчатые вещества | Перестрелка | Самурай | унибос | армейский рукопашный бой | Фсин | Т03 | TOZ | Питани | Когда кончились патроны | Работа с пистолетом | Пистолет ближний бой | Пистолет в рукопашном бою | Использование | Suarez | Камер | Камеры | Пуленепробиваемый кейс | Слежка в интернете | охрана в пешем

Статистика

Журнал Телохранитель

материалы дизайн рукояток для ножа

Конструкция и материал определяют функциональное предназначение рукоятки. Слева направо: алюминий («Спидерко»/«Айюб» — Ayoob), сталь («Спидерко»/«Полис» — Police), полиамид («Колумбия Ривер Найф & Тул»/«Каспер») и G-10 («Бёкер»/« Бренд»).

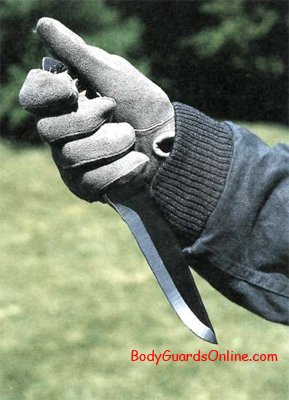

Правильное ношение и применение ножа предполагает наличие такой рукоятки, которая оптимально подходит к строению ладони. Хороший образец разработки рукоятки с учетом тактических и анатомических моментов — боевой нож Эпплгейта и Фэрбэрна. Как однажды сказал Эпплгейт, солдат, которому предложат с закрытыми глазами взять за рукоятку большое количество ножей, всегда выберет, исходя из удобства, боевой нож «A-F». Эпплгейт был, несомненно, прав, но эти слова он сказал несколько десятилетий назад. Рукоятка ножа «A-F» и сегодня считается одной из самых лучших, но другие мастера и фирмы уже в течение многих лет разрабатывают рукоятки своих ножей, исходя из тех же соображений.

Во время создания той или иной формы рукоятки руководствуются многими идеями, но главным критерием остается все же защита руки от клинка. Нож станет бесполезной вещью, если владелец во время его применения будет думать о том, как бы не поранить пальцы. Поэтому постоянно должна быть уверенность в том, что рукоятка, независимо от хвата и тактического маневра, всегда должна твердо лежать в руке. Это условие относится как к складным ножам, так и к ножам со статичным клинком.

Наряду с защитой руки большую роль играют также наклонный упор для большого пальца и поперечное рифление в области большого и указательного пальцев — элементы, которые в значительной степени предотвращают скольжение рукоятки в руке и тем самым повышают ее надежность. Одним из первых мастеров, кто включил данные элементы в конструкцию своих ножей, был Боб Терзула.

Дизайн рукоятки ножа «Персиан файтер» фирмы «Пиорек» предусматривает возможность всех положений рукоятки и позволяет держать нож реверсным хватом, как показано на снимке.

Значительные улучшения и новшества коснулись не только формы, но и материала рукоятки. У современных тактических боевых ножей, рассчитанных на активное использование в грубой работе, вряд ли можно обнаружить рукоятки, выполненные из натуральных материалов, таких, как дерево, рог или кожа, поскольку они не очень устойчивы к атмосферным влияниям. Большой популярностью пользуются искусственные материалы, отличающиеся прочностью и выдерживающие большие нагрузки — решающее преимущество для боевого ножа, рукоятка которого может быть использована для ударов, взлома дверей или окон, а также для других подобных работ, хотя она для этого не предназначена. Преобладающие цвета рукояток — черный или оливковый. Среди металлов, использующихся для изготовления рукояток тактических боевых ножей (главным образом складных), прочное место занимают титан, алюминий или сталь. Так как на рынке представлено большое количество тактических боевых ножей, становится все труднее выдерживать конкуренцию, поэтому многие фирмы пытаются путем умелого маркетинга и различных уловок находить все новые и новые материалы. Такие материалы лишь в незначительной степени превосходят или вообще не превосходят уже зарекомендовавшие себя материалы, однако привлекают к себе тем, что своим новым названием указывают на другой, якобы более современный и лучший материал.

Вюртембергское оружейное производство «Хеклер & Кох» изготавливает рукоятки для своих пистолетов SOCOM, а также рукоятки ножей методом литья под давлением.

Чтобы разобраться во всем этом разнообразии материалов и их обозначений и уметь сравнить их друг с другом, в следующих главах дается описание наиболее распространенных в настоящее время (2001 г.) на рынке материалов (в некоторых случаях описаны также способы их обработки).

Формы

Во время тактического использования ножа в качестве инструмента или оружия пользователь меняет хват в зависимости от ситуации и рода деятельности. Если вы хотите или вам необходимо колоть дрова или разрезать очень прочный материал, требующий приложения больших усилий, вы наверняка возьмете рукоятку хватом, отличающимся от того, который необходим для нанесения колющего удара в целях самообороны или для совершения какого-либо другого тактического маневра.

Большинство фирм, производящих тактические боевые ножи, стремятся поэтому сконструировать рукоятку таким образом, чтобы она предоставляла как можно больше возможностей для различных видов хвата и по возможности подходила к анатомическому строению ладони.

Чтобы лучше разобраться в том, какой формы должна быть рукоятка, сначала необходимо просто знать, как, собственно, следует держать нож. С тактической точки зрения существуют четыре основных хвата: молоточный хват, ледорубный хват, фехтовальный хват и реверсный хват.

Молоточный и ледорубный — наиболее естественные виды хвата, использующиеся человеком ежедневно во время работы с ножом в качестве инструмента в домашнем хозяйстве, в профессии или во время отдыха. Иначе дело обстоит с фехтовальным и реверсным хватами. Они возникли в результате участия человека в схватках на ножах и служат для того, чтобы увеличить эффективность применения клинка или совершить по возможности эффективный маневр в непосредственной близости от противника. Фэрбэрн и Эпплгейт уже во время Второй мировой войны были убежденными сторонниками этих тактических видов хвата. В своих книгах по обучению рукопашному бою «Будь стойким» (Get Tough) и «Убей, или убьют тебя» они дали точные рекомендации по поводу использования этих хватов. Рукоятка ножа «A-F» — точное воплощение в жизнь этой философии. При фехтовальном хвате рукоятка расположена в ладони по диагонали, причем большой палец лежит на ее верхней части, что позволяет или увеличить силу резания в области острия клинка, или, опираясь на изогнутые вперед края крестовины или на предназначенный для него упор, направить клинок для удара. Более объемная средняя часть рукоятки полностью заполняет ладонь, что обеспечивает надежность во время проведения маневра. Задняя часть рукоятки немного тоньше для удобного обхвата ее мизинцем. Поскольку «A-F» — это обоюдоострый кинжал, то хват не играет роли, так как в любом случае с обеих сторон имеются лезвия. Иначе обстоит дело с ножами, имеющими лезвие только с одной стороны. В этом случае необходимо проследить, чтобы в самом начале взять нож таким образом, чтобы лезвие было направлено точно вниз. В начале 90-х годов в конструкцию рукоятки вошел упор для большого пальца, что улучшило фехтовальный хват применительно к однолезвийным ножам. Большой палец расположен теперь не параллельно указательному, а впереди. Цель, которую стремились при этом достичь — в том, чтобы лучше контролировать рукой положение клинка, увеличить прилагаемую к нему силу. Типичные примеры — модели «Спекуор» (Specwar) и «Авиатор» (Aviator) фирмы «Тимберленд» (Timberland), «Бак найтхок» (Buck Nighthawk) или MPT фирмы «Мишн Найфс» (Mission Knives).

Полукруглые углубления для пальцев на рукоятке обеспечивают более устойчивое положение ножа во время маневра, однако следует заметить, что их количество больше одного в области указательного пальца ограничивают возможности различных положений рукоятки. Если, например, человек хочет повернуть нож лезвием вверх, рукоятка неприятно давит на внутреннюю сторону ладони. Кроме того, довольно сложно установить средний радиус углублений для различных размеров руки и пальцев: если он будет слишком велик или слишком мал, это неудобно для хвата. Если удастся найти принципиальное решение только в пользу одного хвата и если углубления хорошо подходят к ладони, то такая рукоятка будет идеальной для выполнения грубых работ. К первым представителям такого типа рукояток относится рукоятка ножа «Модель 14 атак» (Model 14 Attack) фирмы «Рэндл», разработанная для американских морских пехотинцев и производимая в неизменном виде до сих пор.

У тесаков, использование которых требует большего приложения сил, удобная рукоятка, позволяющая уверенно держать нож в руке, играет решающую роль, причем навершие позволяет еще крепче держать рукоятку в руке. С точки зрения формы и функциональности хорошо сконструированы рукоятки моделей «Курки» фирмы «Колд Стил», «Сматчет» фирмы «Бёкер», «Мачете» фирм «Колд Спешл One» (Cold Special Ops) или «Буссе Бэтл Мистрес» (Busse Battle Mistress).

Возможности конструирования рукоятки у ножей со статичным клинком в большинстве случаев шире, чем у складных ножей, так как у последних рукоятка должна быть рассчитана на то, чтобы в ней мог разместиться клинок, кроме того, должна быть учтена выемка для предохранителя клинка, причем эта выемка с точки зрения эксплуатации должна располагаться в определенном месте. Несмотря на это, к рукояткам складных ножей применимы все известные виды хвата, что опять-таки подтверждают конструкции современных фирм-изготовителей ножей. Такие модели ножей, как SOCOM фирмы «Микро Тех», «Страйкер» (Stryker) фирмы «Бенчмэйд» или «Хорнет» фирмы «Мастере оф Дифенс» вполне можно держать как фехтовальным, так и реверсным хватом. То же самое можно сказать о герберовском складном ноже «A-F» (почти идентичная копия этой же модели со статичным клинком), рукоятка которого вмещает обоюдоострый клинок.

Форма рукоятки всегда должна быть рассчитана на определенное применение ножа. У тактических боевых ножей, применяемых в неординарных условиях и ситуациях, рукоятка должна быть сконструирована так, чтобы ее можно было держать как обычным, так и боевым хватом. По-другому обстоит дело с рукоятками ножей, которые имеют специфические особенности применения, как, например, тесаки — им фехтовальный хват просто не нужен. Общим требованием к обоим типам ножей является наличие отверстия на конце рукоятки, предназначенное для крепежного ремешка. Здесь, правда, мнения расходятся в том, настоятельно ли он необходим или нет. Фирмы-изготовители должны, однако, в любом случае предоставить возможность самому покупателю решать вопрос о том, с какой рукояткой нож ему выбрать.

Материалы для рукояток

Материалы для рукояток разделяются на две группы: синтетические материалы и металлы. Наряду с описанием отдельных материалов в последующих главах даются также краткие сведения о способах их обработки в процессе производства ножей.

Синтетические материалы

Чем отличаются друг от друга материалы с примесью стекловолокна, такие, как цитель, кратон, G-10 или микарта, и какая разница в цене готовых ножей?

Порой наряду с различной стоимостью самого исходного материала цены нередко повышаются во время изготовления ножа, что обусловлено продолжительностью работы машин и значительным износом инструментов. Синтетический материал для изготовления рукояток боевых ножей — фенол-формальдегидная смола (PF) — использовался уже во время Второй мировой войны. Фенольные смолы в какой-то степени положили начало эпохе синтетических материалов. Уже в начале XX века Л.Х.Бэкеленд (L.H.Baekeland) работал над проблемой конденсации фенола и альдегида. Впоследствии первый синтетический материал стал всемирно известным под названием бакелит. Исходные материалы фенол и формальдегид, имевшиеся в неограниченном количестве, позволяли без проблем производить ножи в больших количествах. Типичным примером ножа времен Второй мировой войны, имеющим на рукоятке бакелитовые накладки, является нож для рукопашного боя «Пума». Настоящий подъем пережили синтетические материалы с началом производства тактических боевых ножей. В поисках постоянно новых современных и прочных материалов мастера по изготовлению ножей находили большое количество синтетических материалов, пригодных в качестве накладок на рукоятки. Даже если большинство рукояток не должны выдерживать нагрузки в силу свойств материала, то, исходя из соображений подготовки изделия к реализации, клиента никогда не следует вводить в заблуждение и не делать самонадеянных высказываний о том, что рукоятка может выдержать пулю 45 калибра. Насколько разумно подобное высказывание, каждый читатель может решить сам для себя. Самым, пожалуй, главным преимуществом синтетического материала перед всеми другими сопоставимыми с ними материалами является небольшой вес в соотношении с нагрузкой. Именно это качество синтетического материала, вместе с недорогим его производством, привлекает к нему внимание мастеров и фирм-изготовителей ножей.

Термопластические синтетические материалы

Термопластические материалы под воздействием тепла деформируются. В производстве ножей они используются, как правило, в тех случаях, когда форма рукоятки создается методом литья под давлением. Когда материал в форме остыл и затвердел, его можно вновь разогреть и придать новую форму, при этом материал не теряет своих качеств. Преимуществом такого способа изготовления рукояток является то, что все формы абсолютно одинаковы по размерам, и цены поэтому ниже при изготовлении большого количества изделий.

В зависимости оттого, изготавливаются ли детали рукоятки по отдельности с последующим монтажом, или рукоятка в конце рабочего цикла формируется на хвостовике клинка целиком, экономится время на трудоемкой окончательной обработке рукоятки. За счет грубой эродированной структуры отливочной формы рукоятка не нуждается в дополнительной пескоструйной обработке для придания матовой небликующей поверхности. Другие детали также без проблем составляют форму, и уже нет необходимости также подвергать их обработке, отнимающей много сил и времени. Если рукоятка наплавляется непосредственно на хвостовик, то в этом случае она хорошо изолирована от электрического напряжения. От сорта материала зависят его качества, например, твердость. В зависимости от требований, предъявляемых к рукоятке, можно выбрать более мягкий материал, который лучше «прилипает» к руке, или очень твердый, позволяющий использовать рукоятку как молоток. Недостатками метода литья являются высокая себестоимость изделия, а также недостаточные возможности в отношении изменения формы рукоятки. Изготовление оборудования для литья под давлением стоит больших денег, которые окупаются только в результате изготовления большого количества изделий. Нередко возникает такая проблема, как сжимание деталей, что иначе называется величиной усадки. В зависимости от формы рукоятки во время ее охлаждения часто возникают так называемые провалы, выправлять которые не так-то легко. Раз изготовленная литейная форма может подвергаться лишь небольшим усовершенствованиям. Если же речь идет о значительных изменениях, то это будет означать изготовление новой формы с помощью нового оборудования, что потребует больших финансовых затрат. Но если все функционирует нормально и изделия можно реализовывать, то данный способ производства очень эффективен и рационален. Синтетические материалы можно окрашивать практически в любой цвет, что также позволяет создавать различные варианты.

К трем самым распространенным термопластическим материалам, используемым для изготовления рукояток, относятся полиамид (РА), поликарбонат (PC), и акрилнитрил-бутадиен-стирол (ABS). Полиамид, созданный в 30-е годы американской фирмой «Дюпон» (DuPont), относится к самым используемым в технике синтетическим материалам. Основными свойствами полиамида являются высокая механическая прочность, стойкость к деформации под воздействием тепла, хорошие электрические и огнеупорные качества, а также износостойкость и невосприимчивость к химикалиям.

В 1957 году американская фирма «Дженерал Электрике» и немецкая фирма «Байер AG» разработали независимо друг от друга и почти одновременно способ производства поликарбоната. Поликарбонат, как и полиамид, отличается поверхностной твердостью, высокой механической прочностью и стойкостью к деформации под воздействием тепла, но, кроме этого, обладает прекрасной светопроницаемостью.

ABS (акрилнитрил-бутадиен-стирол) представляет собой смесь смолы и эластомера. Популярным он стал благодаря таким своим замечательным свойствам, как твердость, ударопрочность и поверхностная устойчивость — все эти свойства объясняются соединением трех указанных компонентов. Как и поликарбонат, ABS был создан в 50-е годы.

Различия между тремя перечисленными синтетическими материалами проявляются во время производства в температуре плавления и величине усадки. К самым распространенным сортам полиамида, используемым для изготовления рукояток, относятся цитель фирмы «Дюпон» и грилон фирмы «EMS». Среди поликарбонатов таким сортом является лексан фирмы «Дженерал Электрике». Фирма «Мишн Найфс» использует термопластический полиэфир-эластомер, известный под названием хитрел (Hytrel), также фирмы «Дюпон».

Этот материал сочетает в себе самые важные свойства эластомеров, устойчивых к большим нагрузкам, а также гибких синтетических материалов: необычайная жесткость и упругость, эластичность при низких температурах, сохранение своих физических качеств при высоких температурах. За счет примеси волокон (длина волокон 0,1-0,5 мм) либо стеклянных шариков, кевлара или углерода, свойства синтетического материала меняются: материал приобретает внешний контур и, как окружающая жидкость (матрица), перенимает силу, направленную в волокна, сопротивление волокон во время действия на них силы давления и перемещение нагрузки между пучками волокон.

Термореактивные пластмассы (дуропласты)

При изготовлении рукояток некоторые предпочитают механическую обработку для создания определенной формы — в этом случае прибегают к термореактивным пластмассам, изменяющим свои химические свойства в процессе обработки до приобретения окончательной формы. В процессе реакции они объединяются в пространственную решетку. Такое затвердевание в результате изменения молекулярной структуры необратимо: после того как дуропласт приобрел какую-либо «форму», он уже не может претерпеть каких-либо изменений. Как и у термопластических пластмасс здесь также имеется матрица, где уложены волокна. Для изготовления пластмасс, усиленных длинными волокнами, в промышленности как матрицы используются в частности полиэфирные, эпоксидные, фенольные и акриловые смолы. Матрицей при изготовлении рукояток ножей. Стекловолокно, известное в производстве ножей под названием G-10, уже много лет является в качестве усиливающего волокна постоянным компонентом термореактивных пластмасс. В первую очередь используется высококачественное бесщелочное стекло, обозначаемое буквой Е, чья прочность на разрыв по ряду показателей выше, чем у стали. За счет небольшой плотности (2,5г/см3) по сравнению с плотностью стали (7,85 г/см3) и алюминия (2,7 г/см3) при меньшем весе возникают значительные преимущества по прочности. Стекловолокна, кроме того, не горят, поэтому безопасны в пожарном отношении. Среди мастеров, утверждавших, что они первыми открыли G-10 в качестве материала для рукояток ножей, следует назвать экспериментатора Боба Терзула. За ним следуют фирмы «Бенчмэйд» и «Спидерко». Стекловолокно G-10 можно обрабатывать двумя способами: можно, например, как это делают с другими материалами для накладок, отшлифовать, а затем отполировать контур рукоятки, после чего вылощить или подвергнуть пескоструйной обработке. При таком способе обработки стекловолокнистые соединения прерываются и возникает интересный эффект слоистости.

Тот, кто предпочитает шероховатую, удобную для держания поверхность рукоятки, может использовать G-10 в качестве плоской накладки, обработав ее следующим образом: в начале пластина материала шлифуется до необходимой толщины, после чего с помощью фрезерного станка с ЧПУ из пластины вырезается нужная форма. Существует возможность с помощью специальной фрезы придать краям оптимальную для ладони форму. После этого накладки подвергаются пескоструйной обработке, чтобы переместить вовнутрь более мягкие эпоксидные смолы.

Стекловолокно остается в виде выступающей вперед структуры, за счет чего создается шероховатая поверхность. Накладка из стекловолокна G-10 после рабочего процесса подвергается пескоструйной обработке, в результате чего приобретает серый цвет. Чтобы она вновь приобрела насыщенный черный цвет, поверхность следует пропитать маслом. Кроме черного цвета стекловолокно G-10 может также иметь различные цвета, например, коричневый, голубой или красный. Мастер Грег Лайтфут снабжает рукоятки некоторых своих тактических боевых ножей накладками из стекловолокна G-10 голубого цвета. Кроме G-10 существует также стекловолокно G-11, используемое фирмой «Мэд Дог Найфс» (Mad Dog Knives) для своих моделей ножа АТАК.

В пластмассах, усиленных длинноволокнистыми материалами, кроме стекловолокна находят применение также углеродистые волокна, состоящие на 90% из углерода и изготавливаемые или из смолы, или из полиакрилнитриловых волокон посредством коксования. Плотность углеродистых волокон, составляющая 1,6-2,0 г/см3, еще меньше, чем плотность стекловолокна, поэтому они обладают очень хорошими качествами при меньшем весе. В медицине углеродистые волокна известны как материалы-имплантаты, очень хорошо приживающиеся в организме человека, кроме того, они обладают самыми лучшими динамическими свойствами среди всех материалов. Основное применение углеродистых волокон в производстве ножей — декоративное оформление. Кроме того, что такой материал отличается чрезвычайной прочностью, наблюдается еще и интересный ламинирующий эффект. Рукоятки ножей, выполненные из углеродистых волокон, немного скользкие для ладони по сравнению с рукоятками из G-10. Накладки из углеродистых волокон, так же как и накладки из G-10, могут быть смонтированы и отшлифованы, но в данном случае ламинирующий эффект снижается. Как правило, накладки вырезаются с помощью фрезерного станка из цельного плиточного материала, после чего уже готовы к монтажу. В отличие от G-10 накладка из углеродистого волокна не подлежит пескоструйной обработке и пропитке маслом. При резке очень твердых углеродистых волокон фреза испытывает большие нагрузки и стачивается, что в дополнение к высокой стоимости исходного сырья делает изделие намного дороже.

Мастер Уоррен Томас (Warren Thomas) использует оптический эффект углеродистых волокон не только для рукояток, но также и для других функциональных элементов, связанных с клинком.

К наиболее традиционным усиливающим волокнам в семействе термореактивных пластмасс, больше известных под названием «микарта» — зарегистрированный товарный знак фирмы Пэйпер Интернэшнл (Paper International) — относятся бумага или лен. Матрицей служит фенольная смола. По прочности на разрыв микарта является, безусловно, самым слабым материалом по сравнению со стекловолокном или углеродистым волокном.

Тем не менее микарта может выдерживать очень большие нагрузки, поэтому уже в течение многих лет используется в качестве материала для рукояток тактических боевых ножей. Ножи «Аттак 14» и «Эйрмэн 15» фирмы «Рэндл Мэйд Найфс» (см. стр. 36) относятся к первым моделям, рукоятки которых уже в 60-е годы, во время вьетнамской войны, были сделаны из микарты. Преимущество рукояток, выполненных из этого материала, по сравнению с распространенными кожаными рукоятками очевидно: микарта отличается прочностью и не гниет даже в условиях влажного и горячего климата джунглей.

Микарта на основе льна имеет более привлекательный оптический эффект во время шлифования волокон. После шлифовки поверхность можно отполировать или подвергнуть пескоструйной обработке, что опять-таки в значительной степени улучшает шероховатость и придает поверхности рукоятки матовый оттенок. Микарта может иметь различную окраску, хотя применительно к боевым тактическим ножам главным образом преобладают черный, оливково-зеленый и коричневый цвета.

Эластомеры

Если же у кого-то есть желание иметь более мягкую, но одновременно выдерживающую достаточные нагрузки рукоятку, как, например, рукоятки ножей, созданных фирмой «Колд Стил» в начале 80-х годов, то эластомер будет в данном случае правильным выбором. Что касается свойств эластомера, его можно сравнить с резиной: эластомеры легко деформируются, после чего вновь приобретают исходную форму. Поэтому рукоятки из эластомера на ощупь кажутся немного липкими, что является в общем положительным качеством. Изготовление изделий из эластомера осуществляется также методом литья под давлением. Твердость и сопротивляемость воздействиям окружающей среды зависят от различных типов эластомеров и их смесей. К наиболее известным эластомерам в области производства ножей относятся кратон фирмы «Шелл» и сантопрен (Santoprene) фирмы «Эдванст Эластомер Системе» (Advanced Elastomer Systems).

Металлы

Металлы используются для изготовления рукояток преимущественно складных ножей, что объясняется их устойчивостью и высокой точностью. Разумеется, современные синтетические материалы могут выдерживать большие нагрузки, но они далеко не универсальны и имеют определенный предел использования.

Когда в 90-е годы мастера по изготовлению ножей стали применять стекловолокно G-10, крепящие винты фиксировались еще в накладках. То же самое происходило с зажимами — для крепления к брюкам снаружи. В то время производители ножей использовали в рекламе тот аргумент, что ножи должны быть разборными, чтобы их удобно было чистить, поэтому покупатели охотно использовали эту возможность. Однако после многократного развинчивания - свинчивания резьба изнашивалась и становилась непригодной для дальнейшего использования. Даже зажим для брюк, который, как правило, не отвинчивали, чтобы снять, расшатывался из-за постоянных нагрузок на резьбу. Как временное решение этой проблемы производители предлагали использовать винты большего диаметра. Но и в этом случае через определенное время наступал момент, когда резьба также изнашивалась, и ремонтировать или чистить нож после этого было уже невозможно. Многие изготовители на основе этих недостатков сделали для себя соответствующие выводы и стали дополнять винтовое соединение промежуточными деталями из стали или титана. К сожалению и сейчас можно встретить достаточно известных производителей, использующих старый метод, может быть, потому, что просто не так хорошо знакомы с новыми методами, или просто игнорируют их из-за более высоких затрат.

Следующее преимущество металла в отношении устойчивости по сравнению с синтетическими материалами касается оси клинка. Укладка оси в металлическую основу предотвращает сдвиг накладок рукоятки при больших поперечных нагрузках, а вместе с этим и возможную разблокировку стопорной пружины и выскакивание клинка. Рукоятки, имеющие сложную механику, выполнены, как правило, из металла. Лучшим примером для этого служат рукоятки для современных ножей с выкидным клинком, выточенные на фрезерном станке с ЧПУ. Такие рукоятки, изготовленные из массивных алюминиевых болванок, имеют допуск в 0,01 мм, что обеспечивает необходимую точность. В производстве современных тактических ножей первое место занимают три металла: сталь, титан и алюминий.

Сталь

Сталь стала использоваться в качестве материала для рукояток боевых ножей раньше всех прочих металлов. Начало использованию стали для рукояток складных ножей было положено фирмой «Спидерко», которая уже в начале 80-х годов снабжала модели своих ножей накладками, сделанными из нержавеющей высококачественной стали. Ножи японского производства имеют накладки из сортов стали AISI 410 или 420. Последний сорт стали сравним в Германии со сталью 1.4034, которая используется для изготовления клинков. По мнению Глессера, стальная накладка обеспечивает наилучшую устойчивость клинка в области оси. Наряду с преимуществом в отношении устойчивости стальная накладка имеет также и недостатки, как, например, большой вес, бликующую поверхность и слабую шероховатость — аспекты, которые в начале 80-х годов еще не имели такого значения, как сегодня. Впоследствии фирма «Спидерко» стала постоянно производить специальные модели боевых ножей с воронеными рукоятками и клинками, однако они никогда не задерживались долго в ассортименте ее изделий, так как Глессер никогда не был окончательно удовлетворен различными покрытиями.

В производстве боевых ножей со статичным клинком стальные рукоятки встречаются, как правило, у ножей для выживания — изготовленные в виде трубок, они крепятся на хвостовике клинка или выполняются из цельного куска металла, как у мастера Криса Рива.

Титан

Использование титана в качестве материала для рукояток также началось в 80-е годы, когда фирма «Бак» представила свой первый серийный карманный нож с титановыми накладками. Мастер Боб Терзула создал свой стилистический образ этого типа тактических боевых ножей. Титан находит применение главным образом в авиационной и космической технике, в химической промышленности (благодаря его прочности), а также в медицине — для изготовления имплантатов. Титан обладает такими свойствами, как прочность, на 40% меньший вес, чем у стали, антимагнетизм, биологическая совместимость и способность менять цвет в результате анодирования; но особенно важным свойством является его коррозионная стойкость. На поверхности титана уже при комнатной температуре образуется прочная, самовосстанавливающаяся оксидная пленка, лишенная пор и препятствующая образованию коррозии в течение длительного времени.

К наиболее часто используемым титановым сплавам, применяемым в производстве ножей, относится 6AI-4V, известный в Германии как материал под номером 3.7165. Этот сплав, состоящий на 6% из алюминия (5,5-6,75%), на 4% из ванадия (3,5-4,5%), имеет степень твердости 5 и относится к титановым материалам, выдерживающим наибольшие нагрузки. Примечание для обработки: 6AI-4V можно резать и точить, что является важным условием для вырезания фрезой точных деталей для рукояток, на которые затем монтируются различные функциональные элементы. Однако можно обойтись и без дорогих и трудоемких процессов, связанных с фрезерным станком, и создавать титановые формы холодной обработкой давлением, как это делает фирма «Бёкер». Для этого, правда, необходимо иметь очень мощный пресс, а титановый материал должен иметь степень твердости 1. Так как при штамповке титан должен заполнить всю форму, необходимым условием для этого должна быть вязкость материала, поэтому для этого вида работ выбирают более мягкий титановый сплав под номером 3.7025. Все остальные свойства титана при этом сохраняются.

В середине 90-х годов мастер Крис Рив разработал модель ножа «Себенца» (Sebenza), представляющую собой сочетание рукоятки и фиксатора. При «Frame Lock», что означает «рамочная фиксация», накладка рукоятки по принципу «Лайнер Лок» (Liner Lock) берет на себя функцию обычной фиксирующей пружины. Чтобы и здесь была обеспечена длительная и качественная работа устройства, Рив использовал хорошо зарекомендовавший себя титан 6AI-4V. Между тем та же система, но, разумеется, под несколько иным названием, находит применение также у моделей фирм «Колумбия Ривер Найф & Тул», «Бенчмэйд» или «Мишн Найфс». Особой популярностью в конструкции тактических боевых ножей пользуется сочетание титана в качестве материала для щек и G-10, микарты или углеродистого волокна в качестве материала для накладок на рукоятках. Чтобы придать титану как можно более матовый тон, в большинстве случаев его подвергают пескоструйной обработке или шлифуют на щеточных машинах или на абразивной ленте.

Алюминий

Уже в 60-е годы Гербер создал модель боевого ножа «Марк II» с алюминиевой рукояткой. Алюминий не обладает, разумеется, такой твердостью, как сталь или титан, но все же имеет значительные преимущества перед сталью в полевых условиях. Как и титан, алюминий очень легкий, антимагнитный и антикоррозийный материал.

На воздухе гладкая алюминиевая поверхность, вступая в реакцию с кислородом, покрывается тонкой, но плотной естественной пленкой из окиси алюминия, защищающей поверхность от дальнейших воздействий окружающей среды. За счет анодного оксидирования или анодирования (в немецком лексиконе этот процесс часто называется электролитным оксидированием алюминия) окисная пленка может стать еще прочнее, а поверхность алюминия — более устойчивой против коррозии и износа. Кроме того, пленка делает поверхность металла более красивой и позволяет окрашивать ее в любые тона. У боевых тактических ножей это в большинстве случаев черный или оливково-зеленый цвета, что вполне логично. Существуют два метода изготовления алюминиевых рукояток: литье под давлением или, если это деформируемый сплав, фрезерование или штамповка из цельного куска металла. Кроме Гербера литейный сплав для рукояток использует также фирма «Бёкер» в модели «Спидлок». Чтобы алюминий можно было использовать для литья, к нему добавляют определенную лигатуру меди. Недостатком литейных сплавов является то, что они плохо поддаются анодированию, а во время литья могут образовываться небольшие воздушные пузырьки (раковины), которые после пескоструйной обработки становятся заметными. Поэтому такие алюминиевые детали покрываются пленкой методом гальваники.

Для «Спидлока» фирма «Бёкер» предпочла хромированное покрытие, которое не только эстетично с декоративной точки зрения, но и защищает алюминиевую поверхность от царапин.

Многие фирмы изготавливают рукоятки также из гибкого алюминиевого сплава, имеющего американское обозначение 6061-Т6. Он относится к AIMgSi-сплавам, поддающимся дисперсионному затвердеванию, и обладает высоким пределом прочности при растяжении. Поскольку в его состав не входит медь, то и без покрытия он отличается большой устойчивостью против внешних воздействий, кроме того, он хорошо поддается анодированию, включая твердое анодирование. При твердом анодировании речь идет об особом варианте анодного оксидирования, в результате которого образуются толстые, твердые и прочные на износ окисные слои. Большим стимулом для использования фрезы при изготовлении накладок для рукояток из гибких сплавов на основе алюминия стало в 90-х годах внедрение в технологические процессы современного оборудования с компьютерным управлением, с помощью которого достигалась чрезвычайно высокая точность в размерах деталей. Такие фирмы, как «Бенчмэйд» и «Микро Тех» пользуются большой популярностью именно благодаря производству качественных ножей с выкидным клинком и алюминиевыми накладками на рукоятках. Недостатком накладок, изготавливаемых на фрезерном станке с программным управлением, являются угловатые края формы рукоятки. Чтобы края были округлыми, фреза должна была бы постоянно обрезать края с учетом параметров округления, что увеличивало бы время работы станка и тем самым стоимость изготавливаемой детали.

Крестовина, навершие и упор для большого пальца

Крестовина и навершие предохраняют руку от соприкосновения с клинком. Они предотвращают как скольжение пальцев в сторону клинка, так и потерю ножа во время тяговых движений. С тактической точки зрения навершие может выполнять также следующие функции: во время рукопашного боя его можно использовать для удара, а в иных условиях — для разбивания стекол. Хорошим примером служит навершие ножа V-42 «Стилетто» фирмы «Кейс Катлери» (Case Cutlery), которое предназначалось именно для таких целей. Некоторые фирмы отказываются от какой-либо специальной формы навершия и достигают того же эффекта с помощью хвостовика клинка, сознательно выдвигая его из рукоятки на несколько миллиметров. Американцы называют навершие также «Skull-crusher» — «Крушитель черепа».

Комплекс приспособлений для защиты руки у ножей со статичным клинком может конструироваться как отдельный элемент, изготавливаться из цельного куска материала, покрываться наплавленным синтетическим материалом или формироваться из хвостовика клинка. Последний метод наверняка самый дешевый, но площадь защиты для пальцев здесь минимальная. Иные размеры действуют, разумеется, для ножей скрытого ношения: крестовина не должна быть широкой, чтобы рукоятка была более плоской.

Для отдельно монтируемых крестовин классическими материалами являются хромо-никелевая сталь или латунь. Форма крестовины в значительной степени определяет возможности хвата.

Двусторонняя крестовина позволяет, как правило, только обычный хват. При фехтовальном хвате двусторонняя крестовина является своего рода помехой, так как большой палец упирается в согнутую под углом плоскость, что довольно неприятно. Слегка выгнутые вперед концы крестовины, как, например, у ножа «A-F», значительно удобнее и позволяют использовать большинство тактических хватов.

Разумеется, можно полностью отказаться от верхней части крестовины, но тогда для большого пальца должен быть создан дополнительный упор, который может быть или плоским, или слегка выпуклым, чтобы при ударе обеспечить для большого пальца больше места, и тем самым больше сопротивления. Чтобы палец не менял своего положения, большинство упоров снабжены поперечным рифлением, что предотвращает скольжение. Это касается как ножей со статичным клинком, так и складных ножей. В некоторых случаях подобное рифление можно встретить также на навершии, что обеспечивает уверенное положение ножа в руке при реверсном хвате.

Карманные ножи часто снабжают пластинами с поперечным рифлением в области большого и указательного пальцев, что необходимо в первую очередь в тех случаях, когда форма рукоятки не обеспечивает защиты пальцев от лезвия. Во время использования ножа скольжение пальцев в сторону лезвия может иметь очень неприятные последствия. Во избежание несчастных случаев расположение поперечного рифления должно быть тщательно выбрано с учетом анатомической структуры руки.

Существует еще одна возможность прочного хвата во время тяговых движений, а именно: обхватить крестовину указательным и средним пальцами, если это позволяет соответствующая выемка на клинке. При этом, правда, существует опасность того, что в «пылу борьбы» указательный палец может соскользнуть на лезвие и пораниться. Чтобы избежать этого, некоторые фирмы снабжают рукоятку вспомогательной крестовиной (Sub Hilt), при этом рука защищена основной крестовиной, тогда как вспомогательная предотвращает соскальзывание руки назад. Впервые такое приспособление применил американский мастер Боб Лоулесс (Bob Loveless) в своем ноже «Биг бир» (Big Bear). Владельцы ножей со вспомогательной крестовиной могут, правда, применять только один хват, так как рукоятка не может вращаться в руке, поэтому такие ножи в большинстве случаев имеют обоюдоострый клинок. То же самое относится к ножам с защитой для пальцев, имеющих на рукоятке дужку в виде кастета или буквы D. Сфера использования такого ножа, рассчитанного на применение только в качестве оружия, довольно спорна, кроме того, во многих странах его приобретение сопряжено с большими юридическими ограничениями.

Дитмар Поль "Современные боевые ножи" (издательство "Омега", 2006 г., под редакцией Байчарова С.С. и Никифорова А.Н., перевод - Нечаев А.С.)

Категория: Оружие телохранителя » холодное

Похожие статьи:Тактические боевые ножи. Ножи раскрываемые одной рукой - тактические складные ножи. Тактические ножи использованые в морских операциях. Холодное тактическое оружие общего назначения Материалы которые используют при изготовление ножей